Organovo, empresa de bioimpresión 3D, ha anunciado que su tejido hepático impreso en 3D (exVive3D Human Liver Tissues) ya está disponible en el mercado y que los laboratorios farmacéuticos interesados pueden comenzar a utilizarlo para comprobar si los medicamentos que están creando son tóxicos para el ser humano.

El tejido hepático fabricado por Organovo está hecho de tres tipos de células que se encuentran en el hígado humano. Las células del hígado deben ser dispuestas en un patrón muy preciso, porque en caso contrario no funcionan.

Eso significa que el tejido impreso en 3D puede dar resultados más claros que las colecciones de las células 2D que los laboratorios utilizan actualmente, ya que las células interactúan y se imita un hígado completo de forma más convincente. Organovo afirma que también hace que el proceso de descubrimiento de fármacos sea más rápido y, como consecuencia,, más barato.

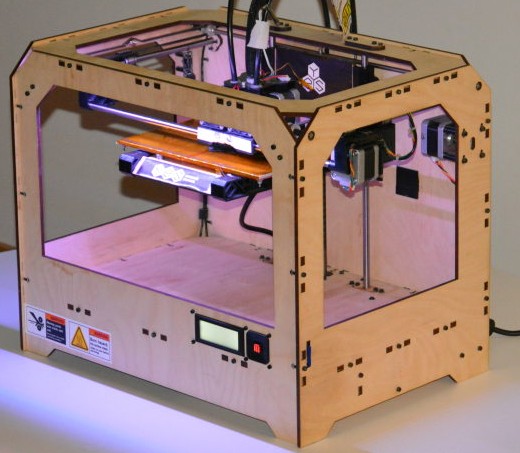

Organovo imprime su tejido hepático con una máquina que no está lejos de las impresoras de inyección de tinta que se pueden encontrar en un escritorio. Las agujas de las boquillas extienden las células en un patrón preciso. El tejido puede sobrevivir durante hasta 42 días, mientras los investigadores los someten a los efectos de los fármacos que están ensayando.

Más allá de tejido hepático, Organovo es capaz de imprimir de todo, desde médula a vasos sanguíneos y tejidos del corazón. Tiene planes a largo plazo para obtener órganos enteros por impresión 3D, que algún día podrían ser implantados en un ser humano.

A principios de 2014, Organovo prometió que tendría su primer producto comercial - los tejidos del hígado en 3-D - a la venta a finales de año. Poco después, se aceleró ese calendario por un mes, ya que dijo que los tejidos hepáticos impresos de forma tridimensional serían liberados antes de finales de noviembre. Con el anuncio del martes, la empresa ha cumplido esas promesas, lo que explica que el valor de sus acciones se incrementara en un 10% de inmediato.

Había muchos detalles en el anuncio de que ya se habían hecho públicos, como el hecho de que los ensayos de hígado han sido capaces de responder como lo harían los tejidos nativos relacionando compuestos tóxicos y no tóxicos, pero un par de nuevos detalles han añadido interés.

Anteriormente, la compañía había dicho que sus tejidos hepáticos no podían vivir por más de 40 días. Ahora ha anunciado que los tejidos son funcionales y estables durante al menos 42 días, lo que permite la evaluación de los efectos del fármaco más allá de los plazos ofrecidos por los sistemas de cultivo de células hepáticas 2D estándar de la industria. Esa diferenciación - entre la duración de 2D y de células 3D de Organovo- será un factor crítico para ganarse a los clientes.

Otro detalle curioso, que se ha insinuado en el pasado, es que Organovo en realidad no enviará los tejidos hepáticos a las compañías farmacéuticas. Si una compañía farmacéutica quiere poner a prueba su compuesto de toxicidad en el tejido hepático impreso en 3D, tendrá que hacerlo a través del programa de Servicios de Investigación por Contrato de Organovo. En otras palabras, el trabajo se va a hacer en la propia compañía.

Para aquellos no familiarizados con la idea que late detrás de el primer producto de Organovo, la premisa es simple: Las compañías farmacéuticas gastan miles de millones en investigar fármacos para el mercado que a la larga fracasan durante los ensayos finales debido a problemas de toxicidad hepática previamente no detectados. Dado que los tejidos de Organovo pueden detectar estas toxicidades mucho antes en ese proceso, pueden ahorrar miles de millones al sector farmacéutico.

Hasta el momento, los resultados han sido impresionantes. Según la compañía, Organovo y Roche hicieron un análisis retrospectivo de un medicamento aprobado por la FDA que fue retirado del mercado debido a la toxicidad hepática. Pues bien, el exVive de Organovo ha sido la única prueba que identificó este fármaco como tóxico.

Fuente: imprimalia3d